Der Wirkungsgrad eines Elektromotors hängt stark von engen Toleranzen ab, weshalb eine sehr genaue Fertigung erforderlich ist. Die Produktion von Elektromotoren erfordert daher hohe Präzision in der Fertigung. Im Tech-Center für Werkzeuge, Messmittel und Automationssysteme von ZF in Schweinfurt setzt man daher auf innovative Hartfräsetechniken, um zukünftig Rotor- und Stator-Teile zu bearbeiten. In Schweinfurt werden zu 95 Prozent Werkstoffe mit einer Härte von 65-67 HRC zerspant, so Gerd Ringelmann, Senior Manager im Bereich Produktion. Diese Werkstoffe wurden in der Vergangenheit hauptsächlich mit Erodieranlagen bearbeitet. Dank der erheblich gesteigerten Leistungsfähigkeit der Werkzeuge und der Integration eines neuen Kühlsystems ist es nun möglich, auf Verfahren wie das Senkerodieren zu verzichten.

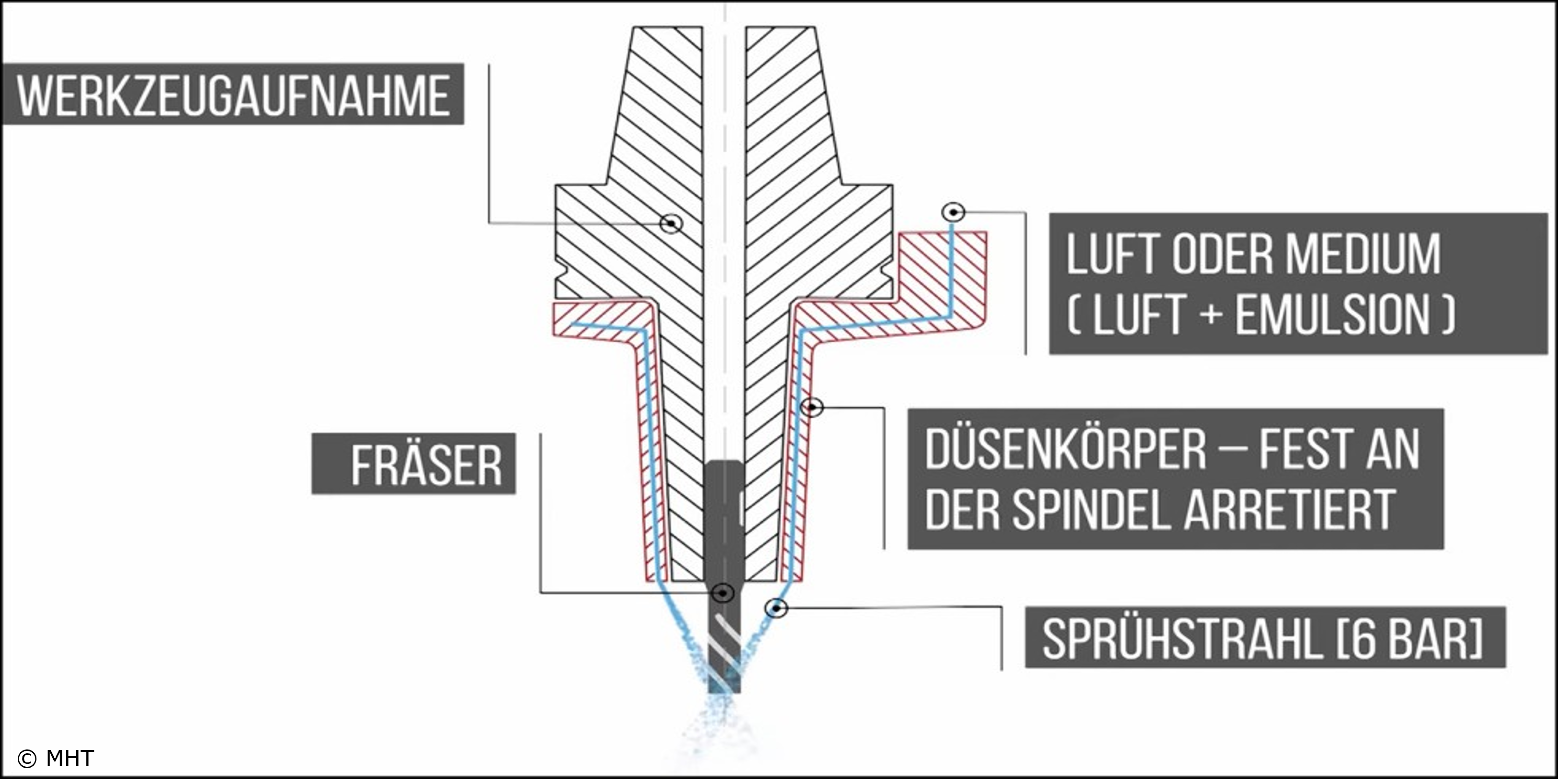

Das neu entwickelte Kühlsystem besteht aus einer Hülse, die über einen Adapter an die Z-Achse der Fräsmaschine angeflanscht wird. Diese Hülse rotiert nicht mit und versorgt die Werkzeugschneiden kontinuierlich mit Luft und Schmiermedium. In mehreren Versuchen konnte festgestellt werden, dass durch dieses neue System die Standzeit der Werkzeuge um bis zu 50 Prozent erhöht werden konnte. Durch die Nachrüstung aller Bearbeitungszentren konnte zudem eine Einsparung der Werkzeugkosten um bis zu 13 Prozent erzielt werden. Darüber hinaus ergaben sich weitere Vorteile wie eine verbesserte Sauberkeit und Oberflächenqualität.