Forschende des Fraunhofer-Instituts für Produktionstechnik und Automatisierung (IPA) haben mit Partnern im Rahmen einer Studie demonstriert, wie E-Bike-Motoren gewinnbringend wiederaufbereitet werden können. Das erfolgreiche Remanufacturing habe zu Maschinen geführt, die nahezu die gleichen Eigenschaften wie neu produzierte Motoren aufweisen. Im Projekt „AddRE-Mo“ zeigte das Team, dass das wirtschaftliche Einsparungspotenzial durch die Wiederaufbereitung von der Stückzahl abhängig ist und in der Regel bei 30 bis 40 Prozent gegenüber dem Kauf eines neuen Elektromotors liegt.

Remanufacturing: Analyse des ökologischen und wirtschaftlichen Potenzials

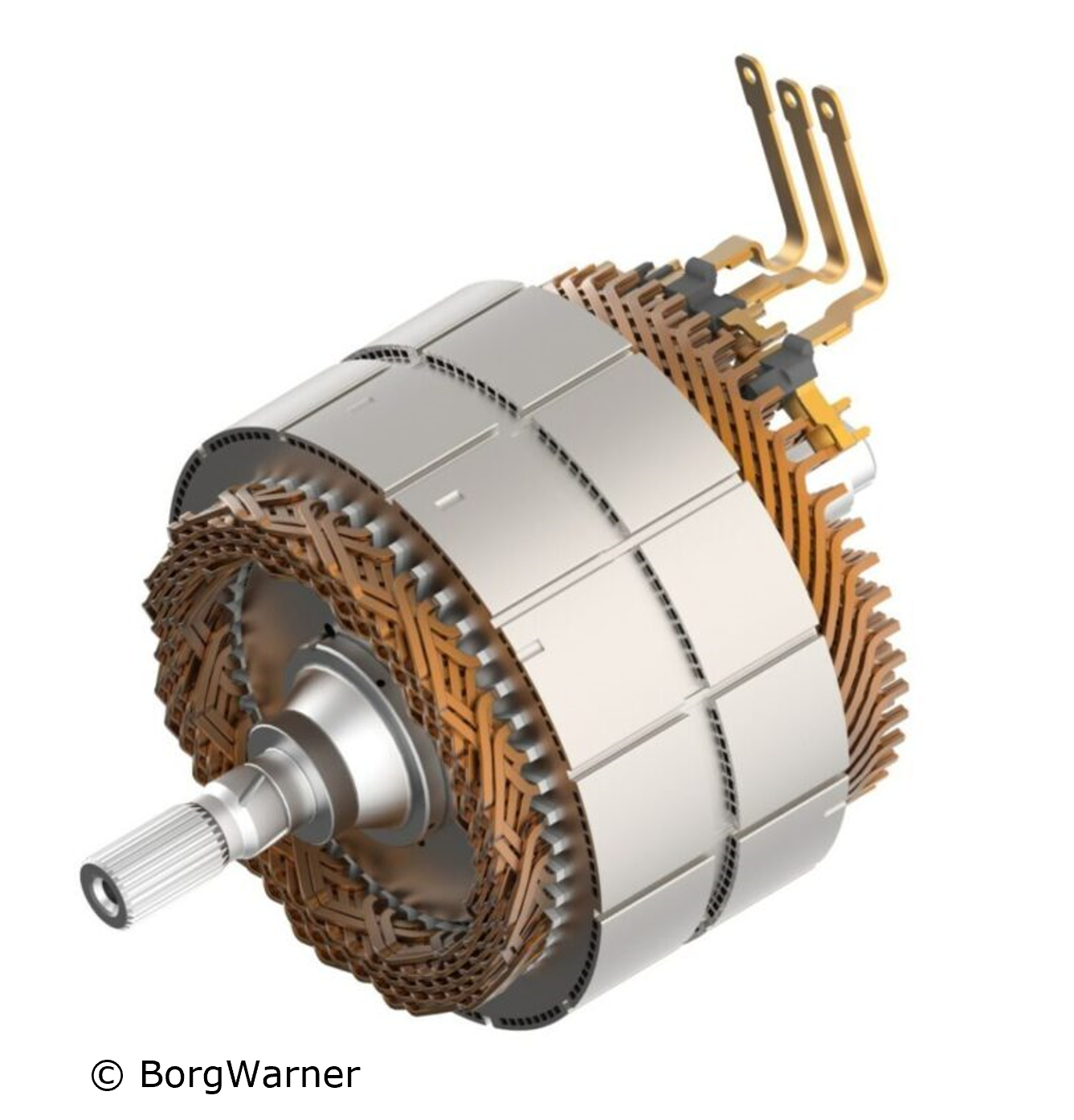

Neben dem eigentlichen Prozess der Demontage, Reinigung, Prüfung, Wiederaufbereitung oder des Austauschs mit neuen Teilen bis hin zur erneuten Montage wurde auch das ökologische und wirtschaftliche Potenzial der Wiederaufbereitung analysiert. Im Rahmen des Projekts wurden Elektrofahrradmotoren etablierter Hersteller auf ihre Ausfallwahrscheinlichkeit und die Möglichkeit der additiven Fertigung von Verschleißteilen wie Zahnrädern und Drehmomentstützen untersucht.

Prozesskette wird in neuer Lernfabrik etabliert

Nicht mehr funktionierende Motoren oder Akkus werden häufig nicht repariert, sondern komplett ausgetauscht, selbst wenn nur ein einzelnes Bauteil defekt ist. Das Remanufacturing von E-Bike-Motoren soll künftig eine nachhaltige Lösung im Sinne einer Kreislaufwirtschaft bieten. Um die erzielten Ergebnisse zu festigen, wird die Prozesskette des Remanufacturing von E-Bike-Motoren seit Ende Mai in der neuen Lernfabrik „RemanLab“ am Fraunhofer IPA in Bayreuth umgesetzt und erlebbar gemacht.